Produkcja form wtryskowych

Produkcja Form Wtryskowych

Projektowanie i wykonywanie form.

ALEX Sp. z o.o. jest dynamicznie rozwijającą się polską firmą oferującą usługi z zakresu projektowania i wykonawstwa form wtryskowych. Projektujemy i wykonujemy formy do produkcji części w takich technologiach, jak:

Dzięki profesjonalnej kadrze oraz nowoczesnym metodom produkcji jesteśmy w stanie dostarczyć niezwykle trwałe formy wtryskowe w przystępnych cenach. Nasze usługi kierujemy do tych, którzy ponad wszystko cenią jakość wykonania i czas.

Jak wygląda współpraca z nami?

1. Analiza wykonalności

Wstępny etap realizacji polega na wykonaniu szeregu analiz, w celu wygenerowania danych wejściowych do projektowania formy wtryskowej. Na podstawie dostarczonych przez klienta informacji przeprowadzane są m.in.:

- analiza technologiczna części pod kątem formowania wtryskowego (linia podziału, grubość i pochylenia ścian, itd.),

- dobór punktów wtrysku,

- analiza techniczno-ekonomiczna uwzgledniająca park maszynowy (wtryskarki) klienta,

- analizy komputerowe z użyciem oprogramowania do symulacji wtrysku Moldex3D.

| „Green part” wykonany w technologii druku 3D | „Brown part” po usunięciu spoiwa | „Sintered part” po spiekaniu | „Finished part” po obróbce wykańczającej |

|

|

|

|

2. Wycena formy wtryskowej

Podstawą wykonania form wtryskowych są projekty wyprasek formowych oraz szczegółowe ustalenia z klientem. Nasze oferty wykonania uwzględniają koszty projektowania, wytwarzania formy oraz koszty związane z pierwszym uruchomieniem na wtryskarce.

Jakie informacje są potrzebne do sporządzenia oferty cenowej formy wtryskowej?Aby określić koszt wykonania formy wtryskowej potrzebujemy następujących informacji:

|

3. Przygotowanie projektu wypraski formowej

Na podstawie przeprowadzanych analiz oraz konsultacji z klientem opracowywana jest dokumentacja techniczna wypraski formowej, czyli części która będzie wytwarzana z użyciem formy wtryskowej. Odbywa się to w środowisku komputerowym przy użyciu oprogramowania CAD, pozwalającego na wygenerowanie modeli 3D i rysunków 2D. Dokumentacja wypraski może być uzupełniona o dodatkowe specyfikacje klienta.

W porozumieniu z klientem możliwe jest wykonanie próbnej formy, w celu ostatecznej weryfikacji projektu wypraski. Dysponujemy również wydziałem obróbki cieplnej MIM, w którym mamy możliwość przeprowadzenia usuwania spoiwa i spiekania wydruków 3D, czy wyprasek z form próbnych.

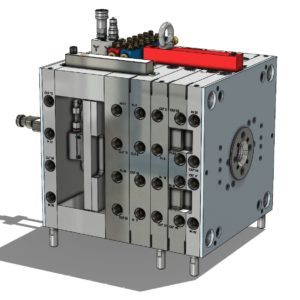

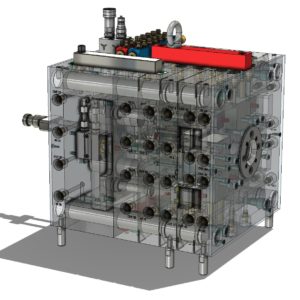

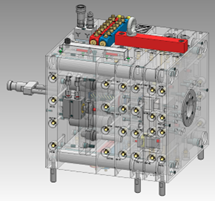

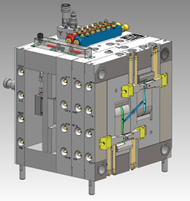

4. Przygotowanie projektu formy wtryskowej

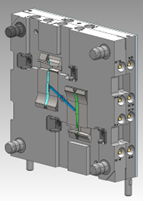

Wykonujemy szczegółowe projekty form wtryskowych w oparciu o projekt wypraski formowej, według ustaleń z klientem. Przy projektowaniu bierzemy również pod uwagę wyniki przeprowadzonych analiz wykonalności. Rozwiązania techniczne przyjęte w projekcie formy dodatkowo weryfikujemy z użyciem oprogramowania do symulacji wtrysku oraz oprogramowania do analiz wytrzymałościowych. W wyniku prac projektowych powstaje dokumentacja wykonawcza (rysunek złożeniowy, rysunki wykonawcze elementów formy, itd.) na podstawie której forma jest wytwarzana.

5. Przygotowanie technologii wytwarzania elementów formy

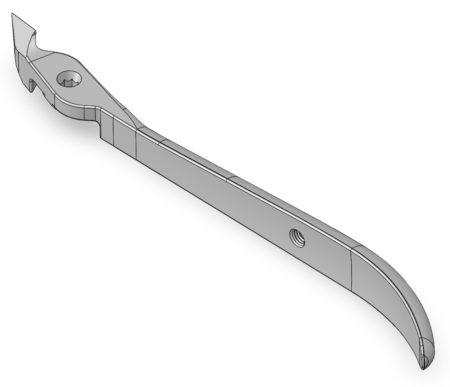

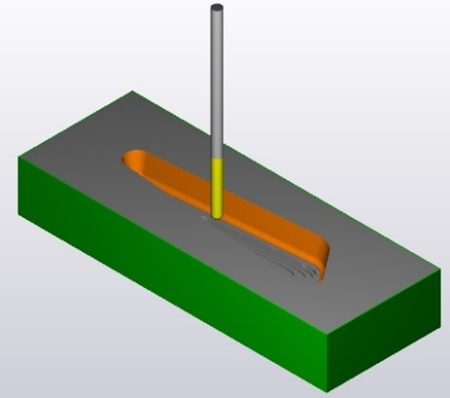

Formy wtryskowe wykonuje się zgodnie z projektem formy. Najbardziej pracochłonne w wykonaniu są elementy gniazda formującego (matryce i stemple) oraz części niestandardowe które wykonujemy samodzielnie. Wytwarzanie elementów formy jest poprzedzone doborem technologii wytwarzania odpowiedniej dla danego elementu. Przy użyciu oprogramowania CAD/CAM przygotowywane są programy obróbkowe na maszyny CNC (frezarki, tokarki, szlifierki), modelowane są erody niezbędne do obróbki elektroerozyjnej gniazd formujących.

6. Produkcja form wtryskowych

Kompleksowo wyposażony park maszynowy pozwala na wykonanie wszelkich prac w procesie produkcji form wtryskowych. ALEX Sp. z o.o. dysponuje maszynami do obróbki skrawaniem, obróbki ściernej, obróbki elektroerozyjnej i laserowej oraz stanowiskami do obróbki ślusarskiej i montażu form wtryskowych.

Park maszynowy

|

|

SODICK AL60G

|

|

|

|

|

|

|

|

|

7. Pierwsze uruchomienie formy, korekty, testy końcowe

Każda forma wtryskowa jest w zasadzie „prototypem”, dlatego wymaga przeprowadzenia testów uruchomienia. Nierzadko w ich wyniku stwierdza się konieczność wykonania korekt gniazd formujących czy mechanizmów formy.

Po wprowadzeniu wymaganych korekt, przeprowadzamy testy końcowe przed przekazaniem formy klientowi. Przeprowadzenie testów jest możliwe zarówno z wykorzystaniem wtryskarek z parku maszynowego firmy ALEX Sp. z o.o., jak i na docelowym stanowisku klienta.

Zapraszamy do kontaktu i nawiązania współpracy

![]() ALEX Sp. z o.o.

ALEX Sp. z o.o.

ul. Przędzalniana 8a, 15-688 Białystok

Przedsiębiorstwo ALEX Sp. z o.o. wdrożyło produkcję form wtryskowych dzięki dofinansowaniu projektu realizowanego w ramach Regionalnego Programu Operacyjnego Województwa Podlaskiego na lata 2014-2020.

Projekt nr WND-RPPD.01.03.00-20-0423/23 pn.: „Wdrożenie do produkcji innowacyjnych form wtryskowych”

w ramach RPOWP na lata 2014-2020 Osi Priorytetowej I. Wzmocnienie potencjału i konkurencyjności gospodarki regionu

Działania 1.3. Wspieranie inwestycji w przedsiębiorstwach

Realizację projektu zaplanowano na okres od 2023-07-21 do 2023-10-31.

Całkowita wartość projektu: 7 682 231,33 zł. Wydatki kwalifikowalne 6 245 716,53 zł. Współfinansowanie UE: 3 122 858,26 zł.